Prozesse & Produkte

Weniger (Verpackung) ist mehr!

| Michael Birchler

Optimierte Dünnwandverpackungen mit Injection Compression Molding

Hersteller können mit Injection Compression Molding erhebliche Kosten einsparen und ihren Kunden zugleich ökologisch optimierte Dünnwandverpackungen liefern. Wer ICM über mehrere Jahre und viele Millionen Zyklen erfolgreich anwenden möchte, benötigt hochwertigste und auf Höchstleistung getrimmte Maschinentechnologie aus der Schweiz.

2015 stellte Netstal als erster Anbieter Injection Compression Molding in Etagentechnik für die Herstellung von Dünnwandverpackungen vor. Eine Pionierleistung, da beim Spritzprägen mit sehr schnellen Zykluszeiten die Anforderungen hinsichtlich Dynamik, Prozessstabilität und mechanischer Präzision besonders hoch sind.

Gebaut für mehr als 6 Millionen Zyklen pro Jahr

Beim konventionellen Spritzgießen wird ins komplett geschlossene Werkzeug während der Nachdruckphase zusätzliches Material in die Kavität gepresst, um den Materialschwund während der Abkühlung zu kompensieren. Beim Spritzprägen erfolgt der Einspritzvorgang bereits etwas früher, nämlich wenn das Werkzeug am Prägespalt noch minimal geöffnet ist. Im Anschluss schliesst das Werkzeug komplett und die endgültige Formgebung erfolgt durch Verdrängung des aufgeschmolzenen Materials in die Kavität.

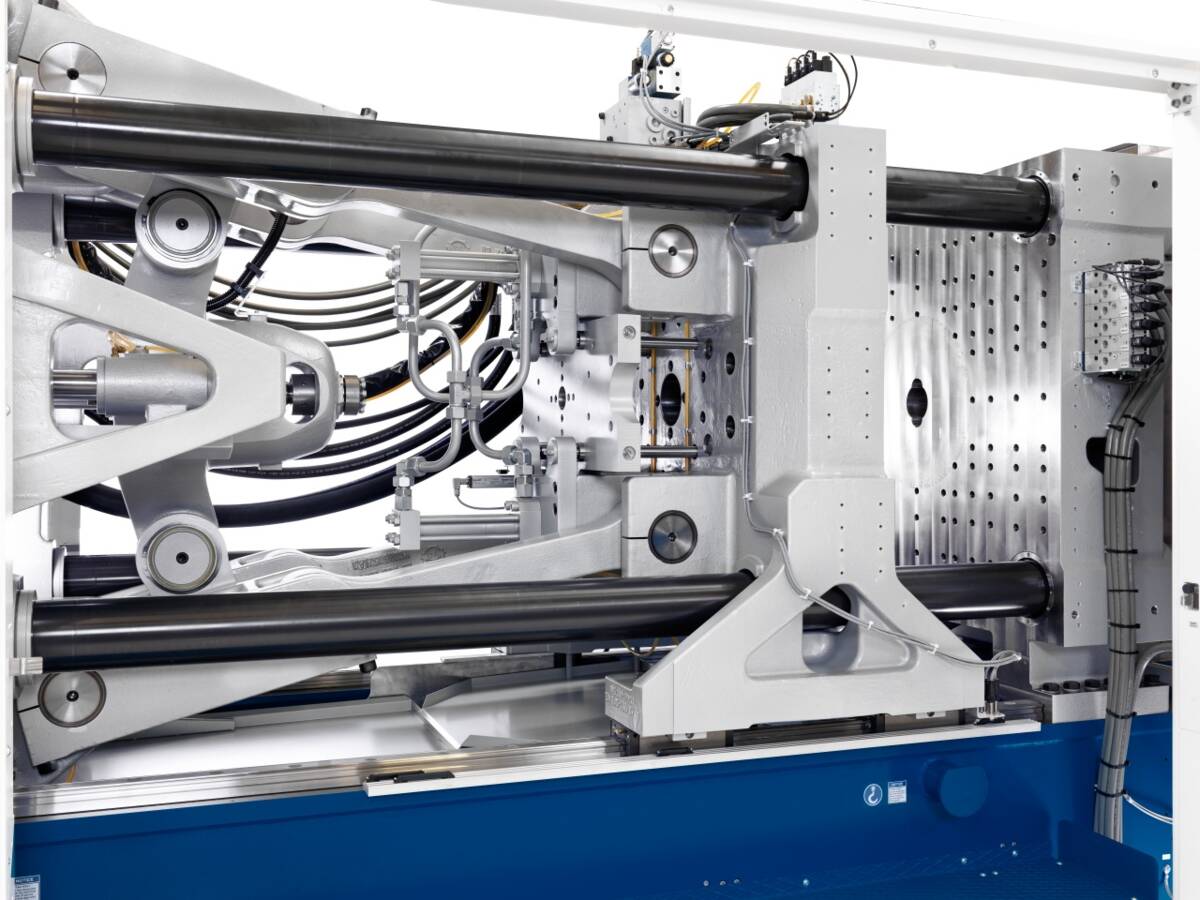

Solide Konstruktion

Hochleistungsmaschinen von Netstal arbeiten über Jahre und viele Millionen Zyklen zuverlässig und absolut präzise

Dünnere Wandstärken bei gleichbleibender Stabilität und hervorragender Teilequalität sind das erfreuliche Resultat. Um einen höchst anspruchsvollen Prozess wie diesen viele Jahre kontinuierlich und mit besten Ergebnissen fahren zu können, ist eine schnelle, präzise und dauerhaft zuverlässige Maschinentechnologie eine Grundvoraussetzung. Denn bei typischen Zykluszeiten von rund fünf Sekunden muss eine Hochleistungs-Spritzgießmaschine jährlich über sechs Millionen Zyklen bewältigen. In diesem Leistungsbereich kommen tatsächlich nur wenige Anbieter in Frage und Netstal setzt im High-Performance-Segment den Benchmark.

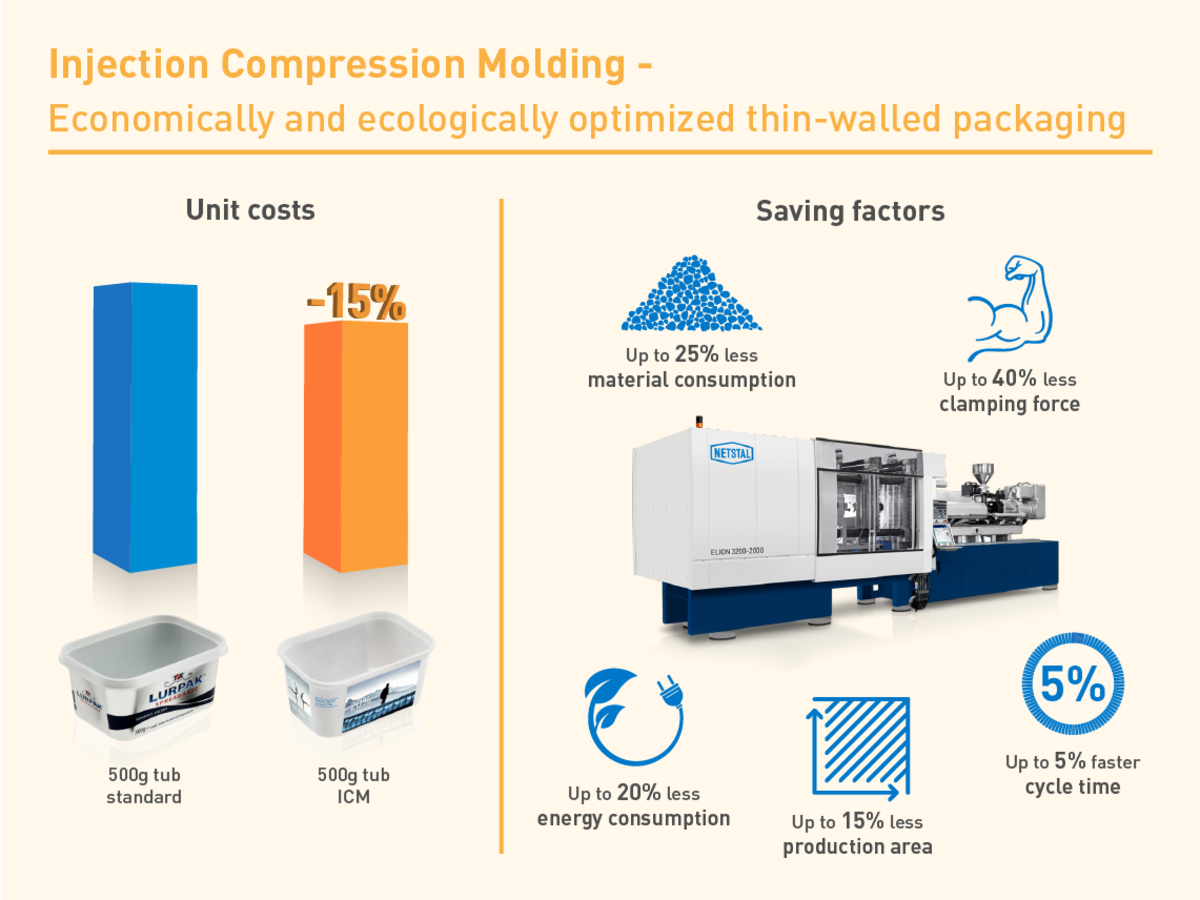

ICM senkt die Kosten und verringert den ökologischen Fussabdruck

Die Investition in hochwertigste Maschinen zahlt sich kurzfristig aus, denn mit dem ICM-Verfahren kann das Gesamtgewicht von Verpackungsbehältern um bis zu 25 Prozent reduziert werden. Angesichts des dominierenden Materialanteils an den Stückkosten bedeutet dies für jeden Verpackungshersteller einen interessanten Kostenvorteil. Zugleich wird durch Umstellung auf ICM die Verpackung bei unveränderter Schutzfunktion ökologisch optimiert. Geringeres Gewicht reduziert die gesamte Menge an Kunststoffabfällen. Ebenso verringert sich der Ressourceneinsatz während dem Transport.

Darüber hinaus profitiert der Spritzgießer von weiteren Einsparungen, die das Verfahren mit sich bringt. Da im ICM-Verfahren mit geringeren Schließkräften gearbeitet wird, kann in den meisten Fällen eine kleinere Maschine eingesetzt werden, mit entsprechend geringeren Investitionskosten. Der Einsatz von kleineren Maschinen beansprucht weniger Produktionsfläche, die dann anderweitig genutzt werden kann, und führt zu einem bis zu 20 Prozent geringeren Energiebedarf. Zu guter Letzt muss erwähnt werden, dass sich mit ICM eine Zykluszeitreduktion um gut 5 Prozent realisieren lässt. Dies klingt nach wenig, im Hochgeschwindigkeitsbereich kann dies pro Jahr allerdings ein Plus von ein paar hunderttausend Zyklen mit entsprechend höherer Produktionsleistung ausmachen.

In Summe kann mit dem Umstieg auf das ICM-Verfahren für die Herstellung von Dünnwandverpackungen eine Stückkostenreduktion um bis zu 15 Prozent realisiert werden. Spritzgießer profitieren von einem erheblichen Kostenvorteil und bieten ihren Kunden zugleich eine ökologisch optimierte Verpackung an.

IML-Container für Brotaufstriche

Al-Wafa Plastic Industries (Palästina) setzt auf das ICM-Verfahren