trendgineering

So optimieren Sie die Kosten pro Bauteil

| Petra Rehmet

Vollelektrische PX 200 mit Medicalanwendung auf der K

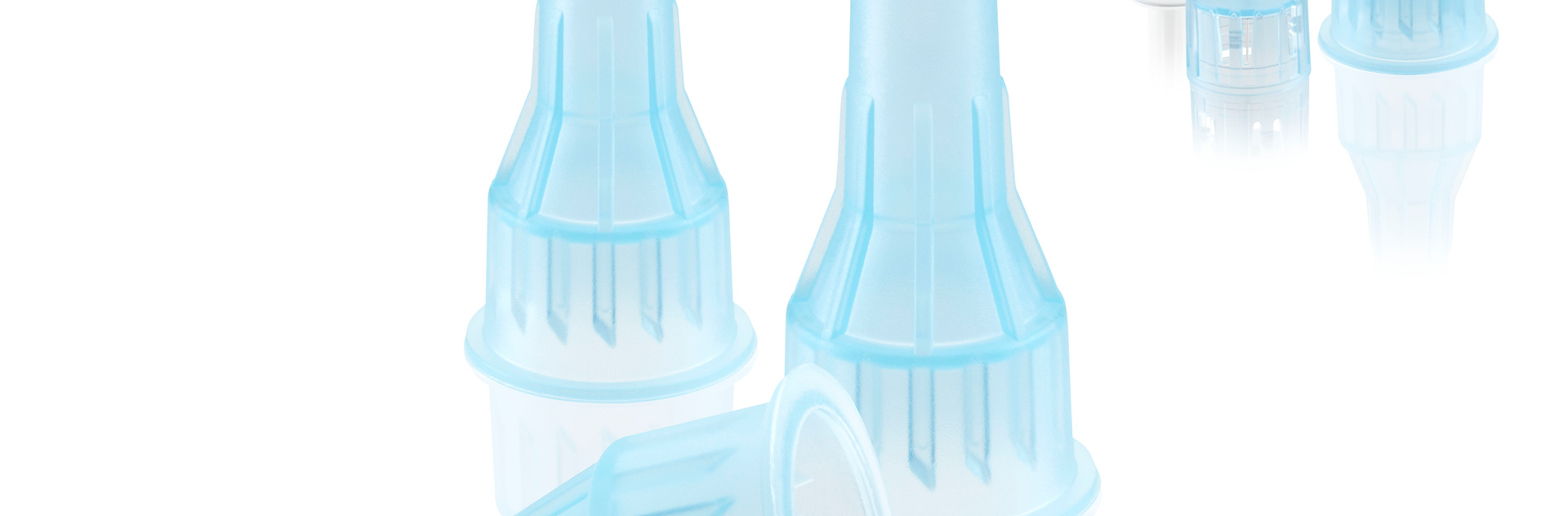

Sensible Produkte in der Medizintechnik stellen hohe Anforderungen an Reinheit und Qualität des Spritzgießprozesses. Gleichzeitig stehen die Verarbeiter vor der Herausforderung, die Kosten pro Bauteil zu minimieren. Auf der K 2022 demonstriert KraussMaffei am Beispiel von Kappen für Insulin-Pens, wie beides funktioniert.

Die vollelektrische PX 200-1400 mit einer Schließkraft von 2000 kN auf dem KraussMaffei Messestand ist auf Präzision und Leistung ausgelegt. Dabei sorgt die spezielle Performance-Ausstattung für kurze Zykluszeiten und damit mehr Wirtschaftlichkeit. So bringt beispielsweise der Plastifizierantrieb mit erhöhter Antriebsleistung ein höheres Tempo in den Prozess. Das Ergebnis sind höhere Durchsätze durch ein schnelleres Plastifizieren.

Ein weiteres Merkmal der effizienten Ausstattung ist die High-Performance-Schnecke. Sie verfügt über ein spezielles Design für durchsatzstarke Anwendungen und erlaubt eine hohe Schmelzequalität bei kurzen Zykluszeiten.

Präzision und Geschwindigkeit

Die Insulin-Pen-Kappen aus Neuware PP entstehen in einem 96-Kavitäten-Werkzeug des Partners Männer. Besonders wichtig ist dabei die präzise und schnelle Füllung der Kavitäten – ein wichtiger Qualitätsanspruch, der durch die erhöhte Einspritzgeschwindigkeit zuverlässig erfüllt wird.

Auch beim Entformen kommt es auf Präzision und Geschwindigkeit an, wobei ein elektrischer Auswerferantrieb mit stark erhöhter Leistung zum Einsatz kommt. So fallen alle Kavitäten Schuss für Schuss immer gleich und die hohe Qualität der Bauteile ist gesichert.

Die beste Lösung für höchste Präzision im Reinraum:

Die vollelektrische PX 200-1400 in Medical Ausführung.

Material sinnvoll einsparen mit APCplus

Die intelligente Maschinenfunktion APCplus hilft, die Herstellungskosten weiter zu senken. Die Funktion gleicht äußere Einflüsse auf die Formteilqualität beim Spritzgießprozess sicher aus und garantiert so einen konstanten Herstellungsprozess.

Die Maschinenfunktion APCplus sorgt für eine konstant hohe Bauteilqualität und reduziert so den Ausschuss auf ein Minimum. Das optimiert den Materialverbrauch und senkt die Kosten pro Bauteil.Christian Krampfl

Global Application Owner MEDICAL

Der validierte Prozess wird auch mit APCplus eingehalten, da sich auch ein solcher Prozess aktiv regeln lässt. Statt konkreter Einstellparameter, die vom Bediener manuell nachjustiert werden müssen, werden hier Prozessfenster festgelegt, in denen die Maschine arbeiten und eingreifen darf.

Zusätzlich bietet die APCplus Funktion eine lückenlose Dokumentation der Materialqualität, womit größere Schwankungen frühzeitig erkannt werden können.

Schnelle Zykluszeiten und geringer Energie- und Materialverbrauch

Auf der K produziert die PX 200-1400 effizient und wirtschaftlich Kappen für Insulin-Pens.

Beste Energieeffizienz

In Zeiten steigender Energiepreise gewinnt neben der Material- auch die Energieeinsparung an Bedeutung. So ist die PX 200 auf dem KraussMaffei Messestand auf Energiesparen ausgerichet. Einen wichtigen Beitrag dazu leistet das Hydraulik-Aggregat in Servoausführung und das Rekuperationssystem zur Rückführung von Bremsenergie.

Ein weiteres Merkmal sind die bewährten Eco-Pac-Isolierungsbänder am Spritzaggregat. Sie stabilisieren das Temperaturprofil und erhöhen die Prozessstabilität. Damit reduziert sich die Aufwärmzeit um bis zu 30 Prozent.

Mit der vollständig in die Maschinensteuerung MC6 integrierten Werkzeugkühlung Orca des Partners Jurke Engineering lässt sich sogar noch mehr Energie einsparen. Im Gegensatz zu einer herkömmlichen Wasserbatterie misst das System Durchflussgeschwindigkeit und -menge per Ultraschall.

Dies erfolgt von außen und ohne Kontakt zum Medium. Der Orca-Verteilerblock hat dementsprechend keine Querschnittsverengungen, sodass es zu weniger Druckverlusten kommt.

Die integrierten Werkzeugkühlung Orca verbessert die Energieeffizienz. Durch ein optimales Management der Werkzeugkühlung sinkt die Zykluszeit und die produzierte Stückzahl je Stunde steigt.Christian Krampfl

Global Application Owner MEDICAL

Teile des Circular Economy Kreislaufs live auf der K

Der weltweite Bedarf an Einwegartikeln, vor allem im Gesundheitsbereich ist enorm. Oft werden die Produkte nur kurzzeitig verwendet und dabei kaum verschmutzt. Ideale Voraussetzungen also für die produzierten Kappen der Insulin-Pens, sie anschließend als Rohstoff für Bauteile mit längerer Lebensdauer zu nutzen.

Aus diesen Kappen für Insulin-Pens entstehen auf dem KraussMaffei Stand Frontendträger für die Automobilindustrie. Besucher auf dem Messestand können dabei den gesamten Materialkreislauf beobachten. Begleitet wird der Prozess durch neue digitale Lösungen, die den Energieverbrauch senken und den CO2-Fußabdruck verkleinern.