trendgineering

Comment optimiser les coûts par pièce

| Petra Rehmet

La PX 200 100% électrique destinée aux applications médicales sera présentée à la K 2022

Dans le domaine de la technologie médicale, les produits fragiles sont soumis à des exigences élevées en matière de pureté et de qualité du processus de moulage par injection. Parallèlement, les transformateurs doivent relever le défi de minimiser les coûts par composant. À la K 2022, KraussMaffei démontrera comment ces deux exigences peuvent être combinées en utilisant l'exemple des capsules d'insuline.

La PX 200-1400 entièrement électrique avec une force de serrage de 2000 kN installée sur le stand KraussMaffei est conçue pour la précision et la performance. Simultanément, l'équipement de performance spécial assure des temps de cycle courts et donc une meilleure rentabilité. Par exemple, le système de plastification avec une puissance de commande accrue apporte une plus grande vitesse au processus, ce qui se traduit par des débits plus élevés grâce à une plastification plus rapide.

La vis à haute performance constitue une autre caractéristique de cet ensemble d'équipements performants. Elle présente une conception spéciale pour les applications à haut débit et permet une qualité de fusion élevée avec des temps de cycle courts.

Précision et rapidité

Les capuchons des stylos à insuline sont fabriqués en nouveau PP dans un moule à 96 cavités de notre partenaire Männer. Le remplissage précis et rapide des cavités est particulièrement important - une exigence qualitative importante qui est garantie par l'augmentation de la vitesse d'injection.

La précision et la vitesse sont également essentielles lors du démoulage, grâce à l'utilisation d'un éjecteur électrique dont la puissance a été considérablement augmentée. Ainsi, toutes les cavités sont toujours les mêmes, coup pour coup, et la très haute qualité des composants est assurée.

Parfaitement adapté à une précision maximale en salle blanche :

Le PX 200-1400 100% électrique dans le domaine médical

Des économies intelligentes grâce à APCplus

La fonction intelligente de la machine APCplus permet de réduire davantage les coûts de fabrication. Cette fonction compense les influences externes sur la qualité des pièces pendant le processus de moulage par injection, garantissant ainsi un processus de fabrication constant.

"La fonction machine APCplus garantit une qualité élevée et constante des composants et réduit ainsi les rebuts au minimum. Cela permet d'optimiser la consommation de matériaux et de réduire les coûts par composant."Christian Krampfl

Responsable des applications médicales

Le processus homologué est également respecté avec APCplus, car un tel processus peut aussi être activement contrôlé. Au lieu de définir des paramètres concrets qui doivent être réajustés manuellement par l'opérateur, on définit ici des fenêtres de processus dans lesquelles la machine est autorisée à fonctionner et à intervenir.

De plus, la fonction APCplus permet de suivre en continu la qualité des matériaux, ce qui permet de détecter très tôt les fluctuations importantes.

Temps de cycle rapides et faible consommation de matériaux et d'énergie

A la K, la PX 200-1400 produira des capuchons pour stylos à insuline avec un maximum d'efficacité et de rentabilité.

Meilleure efficacité énergétique

En cette période d'augmentation des prix de l'énergie, les économies d'énergie prennent de plus en plus d'importance parallèlement aux économies de matériaux. La PX 200 présentée sur le stand KraussMaffei est donc conçue pour économiser l'énergie. L'unité hydraulique en conception servo et le système de récupération de l'énergie de freinage y contribuent largement.

Les bandes isolantes Eco-Pac qui ont fait leurs preuves sur l'unité d'injection constituent une autre caractéristique. Elles stabilisent le profil de température et augmentent la stabilité du processus, ce qui réduit le temps de chauffage jusqu'à 30 %.

Grâce au système de refroidissement du moule Orca de notre partenaire Jurke Engineering, entièrement intégré au système de commande de la machine MC6, il est possible d'économiser encore plus d'énergie. Contrairement à une batterie d'eau classique, le système mesure le débit et la quantité par ultrasons.

Cette opération s'effectue de l'extérieur et sans contact avec le produit. Par conséquent, le bloc de distribution Orca ne présente aucun rétrécissement de sa section transversale, ce qui permet de réduire les pertes de pression.

"Le refroidissement intégré du moule Orca améliore l'efficacité énergétique. Grâce à une gestion optimale du refroidissement des moules, le temps de cycle diminue et la quantité produite par heure est augmentée."Christian Krampfl

Responsable des applications médicales

La demande mondiale d'articles jetables, notamment dans le secteur des soins médicaux, est énorme. Les produits sont souvent utilisés pendant une courte période et ne sont pratiquement jamais salis. Ce sont des conditions idéales pour que les capuchons produits pour les stylos à insuline soient utilisés comme matière première pour des composants ayant une durée de vie plus longue.

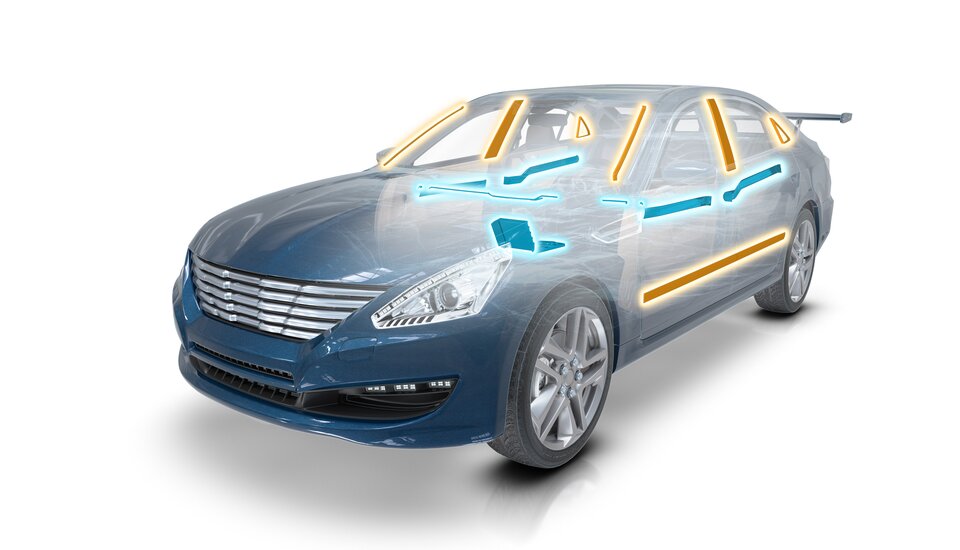

Sur le stand de KraussMaffei, ces capuchons pour stylos à insuline sont utilisés pour produire des supports frontaux pour l'industrie automobile. Les visiteurs du stand peuvent observer l'ensemble du cycle des matériaux. Le processus est accompagné de nouvelles solutions numériques qui réduisent la consommation d'énergie et diminuent l'empreinte de CO2.