Trends & Märkte

Hohe Materialkosten

| Petra Rehmet

Der Leichtbau hat es schwer

Wo steht der automobile Leichtbau derzeit und was sind Herausforderungen? Wie findet man aus einer Vielzahl von Möglichkeiten das geeignete Material und Verfahren für das eigene Projekt? ahead sprach mit Stefan Fenske und Sebastian Schmidhuber, Experten für Composites bei KraussMaffei.

ahead

Was sind die derzeit größten Herausforderungen im faserverstärkten Leichtbau?

Stefan Fenske

Ganz eindeutig die Materialpreise. Dies betrifft sowohl Organobleche, die bei unserer FiberForm-Technologie aufgeheizt, im Werkzeug umgeformt und dann mit faserverstärktem Polymer hinterspritzt werden, als auch Carbonfasern für reaktionstechnische Verfahren wie das Resin Transfer Molding (RTM). Die Anlagentechnik ist absolut ausgereift und im thermoplastischen Bereich bereit für die Großserie, aber die Materialkosten haben nach wie vor einen signifikanten Einfluss auf die Teilekosten.

Das FiberForm-Verfahren

KraussMaffei hat das FiberForm-Verfahren weiter perfektioniert und erfolgreich in die Großserienfertigung gebracht

ahead

Welche Themen werden derzeit besonders stark diskutiert?

Sebastian Schmidhuber

Absolut interessant ist, was in China geschieht, wo das Thema Leichtbau mit viel höherer Schlagzahl vorangetrieben wird. Ab 2019 müssen dort alle Autobauer eine 10 Prozent-Quote an Fahrzeugen mit alternativem Antrieb erfüllen, wenn sie Strafzahlungen vermeiden wollen. Ab 2020 sogar 12 Prozent. Chinesische PKW-Hersteller setzen konsequent auf Gewichtsreduktion, um die Reichweiten zu erhöhen. Dafür haben wir zum Beispiel kürzlich Anlagen für das duroplastische Nasspressen (Wetmolding) von Carbonfasergelegen nach China verkauft. In Europa scheint man aktuell aber eher größere Akkus zu favorisieren und ein höheres Gesamtgewicht in Kauf zu nehmen. Da läuft uns China in technischer Hinsicht davon.

ahead

Ist preiswerter Leichtbau mit Composites in der Automobilproduktion dann überhaupt möglich? Woran scheitert es bislang? Sind Lösungen in Sicht?

Fenske

Wir haben aktuell ein FiberForm-Projekt mit drei Millionen Türmodulträgern für ein Fahrzeug der Kompaktklasse. Stückzahlen wie diese sind nötig, damit die Materialpreise fallen können, das bedingt sich gegenseitig. Die Entwicklung in Richtung mehr Leichtbau kann aber nur von den OEMs und insbesondere deren Zulieferer vorangetrieben werden. Hier gab es zwar schöne Vorzeigeprojekte, aber noch kein nachhaltiges Umdenken.

ahead

Reaktionstechnik mit Duroplasten oder Spritzgießen mit Thermoplasten: Mal ganz grundsätzlich, wann nimmt man welches Verfahren, und welches wird sich künftig durchsetzen?

Schmidhuber

Wir fertigen alle wesentlichen Komponenten für beide Arten der Kunststoffverarbeitung im eigenen Haus: Dosiermaschinen, Pressen, Fräszentren für die Reaktionstechnik und klassische Spritzgießmaschinen mit anspruchsvollen Automationslösungen. Deshalb haben wir einen guten und vor allem unparteiischen Überblick über die jeweiligen Technologien. Natürlich muss jedes Projekt gründlich durchkonzipiert werden, aber ganz allgemein kann man sagen: Je höher die mechanischen Anforderungen und je komplexer die Geometrie, desto wahrscheinlicher sind reaktionstechnische Verfahren mit Duroplasten. Wenn sehr große Stückzahlen und Kosteneffizienz im Vordergrund stehen, spielt das hoch automatisierte Spritzgießen seine Stärken aus. Auch die Frage nach der geforderten Oberflächenbeschaffenheit spielt eine Rolle.

Bodenoberschale für den Fahrzeuginnenraum des BMW i8

Das Nasspressen (Wetmolding) bietet aufgrund der einfacher gehaltenen Prozesskette eine wirtschaftliche Alternative zu herkömmlichen RTM-Verfahren.

ahead

Gibt es einen Leitfaden, an dem sich Leichtbau-Entwickler bei der Auswahl des besten Verfahrens für ihre Anwendung orientieren können?

Fenske

Für einen universellen Leitfaden ist die Materie zu komplex, aber was sich derzeit aufbaut, ist ein Zulieferermarkt von Unternehmen, die bereits Knowhow in der Auslegung von Faserverbundbauteilen haben. Mit Simulationssoftware können viele Bauteile heute schon sehr gut dargestellt und bewertet werden. Wer erstmals in dem Bereich aktiv wird, ist hier gut aufgehoben. Da stellen wir natürlich auch gerne Kontakte her.

ahead

Welche Verfahren werden bei KraussMaffei derzeit besonders stark nachgefragt?

Schmidhuber

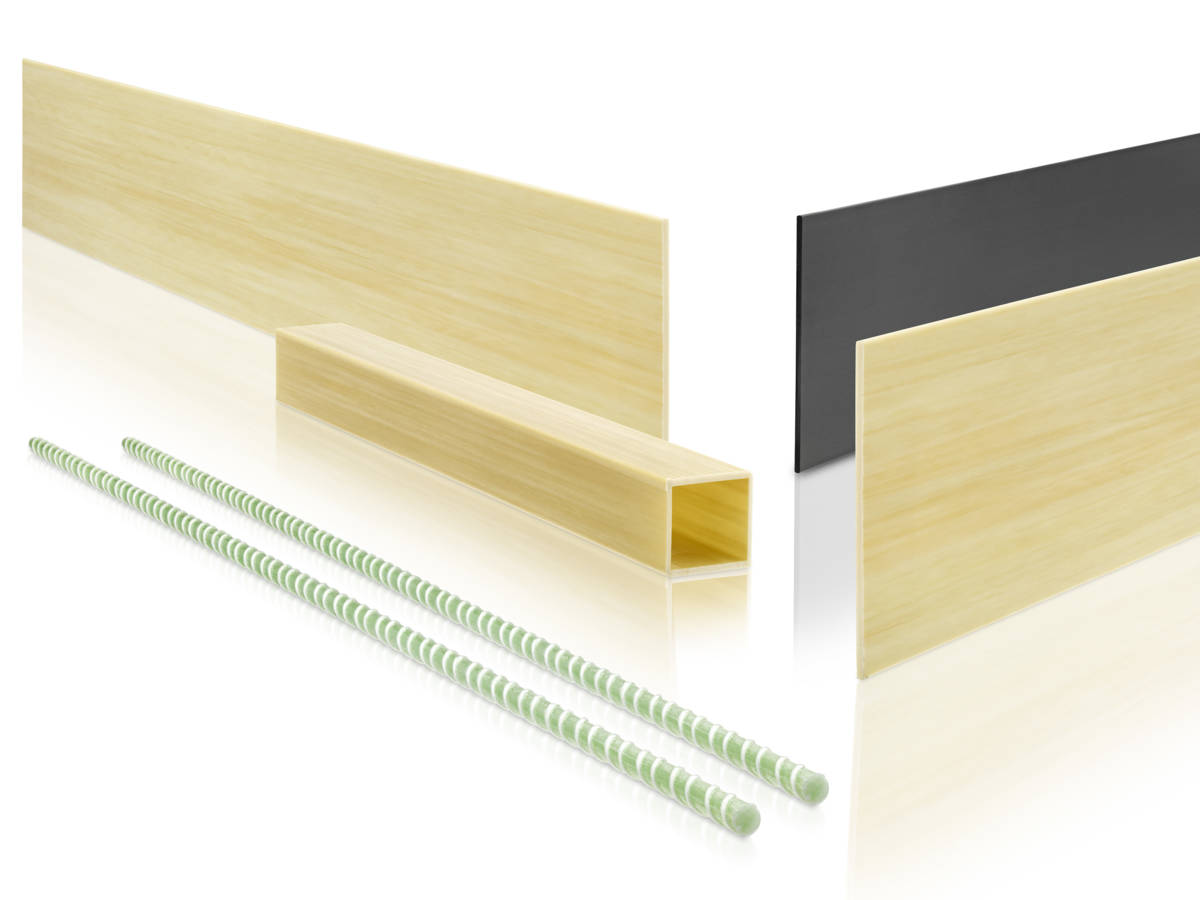

Mit unserem neuen Pultrusions- also Strangziehverfahren stoßen wir auf sehr große Resonanz am Markt, wobei dies vor allem die Bau- und Windkraftindustrie betrifft. Auf unserem diesjährigen Competence Forum in München (6./7. Juni) werden wir die Pultrusion wieder präsentieren, ebenso ein weiteres Leichtbauverfahren, das aktuell in Vorbereitung ist.

ahead

Was halten Sie von neueren Entwicklungen, die die Vorteile von Duro-und Thermoplasten zu verbinden versuchen?

Fenske

Hier ist bereits sehr viel möglich: Teile die im RTM mit einer thermoplastischen Matrix (= T-RTM) hergestellt wurden, können in der Spritzgießmaschine weiter funktionalisiert werden und sind zudem recyclingfähig. Oder man kann FiberForm-Teile mit Polyurethan (PUR) überfluten, um die Oberflächen-Qualität zu verbessern. Da unser Composite-Team aus Experten für Reaktionstechnik und Spritzgießen besteht, denken wir immer spartenübergreifend und finden die beste Lösung.

ahead

Bei welchen Verfahren und Werkstoffen werden sich die augenblicklichen Grenzen noch nach oben verschieben? Und welche sind mehr oder weniger ausgereizt?

Schmidhuber

Bei den RTM-Verfahren wird sich die Reaktivität der Matrixsysteme sicher weiter beschleunigen. Hier liegen wir aktuell bei etwa 90 bis 150 Sekunden Aushärtungszeit, das war vor einigen Jahren noch deutlich mehr. Das High-Pressure RTM wird zunehmend durch das Nasspressverfahren abgelöst. Im Nasspressverfahren sind die Abläufe einfacher und es ist im Gegensatz zum High-Pressure RTM kein dreidimensionales Preforming erforderlich. Damit wird die Herstellung wirtschaftlicher und die Zykluszeiten werden kürzer, so dass sich hier zusätzliche Anwendungsbereiche erschließen.

ahead

Wie sehen Sie die Zukunft des Leichtbaus insgesamt?

Fenske

Composite-Technologien haben ein riesiges Potential und bestechen durch die Kombination aus hoher Bauteilsteifigkeit und geringem Gewicht. Das ist sowohl für die Mobilität als auch für Bautätigkeiten sehr attraktiv. In beiden Fällen sind wir mit unseren Lösungen entlang der gesamten Prozesskette hervorragend aufgestellt.

Kontakt

Stefan.Fenske@kraussmaffei.com

Kontakt

Sebastian.Schmidhuber@kraussmaffei.com