Nachhaltigkeit

MuCell in Sichtweite

| Petra Rehmet

Live @Fakuma: Geschäumtes Bauteil mit IML-Dekorierung und neue Universalschnecke

Es sind aktuell drängende Fragen: Wie kann man bei der Herstellung von Kunststoffbauteilen Material und Energie sparen, dadurch den CO2-Ausstoß spürbar senken und die Umwelt schonen? Auf der Fakuma demonstrieren KraussMaffei und seine Partner, wie das physikalische Schäumen Antworten auf diese Fragen geben kann. Die neue MuCell-Universalschnecke ermöglicht mit 30 Prozent mehr Plastifizierleistung einen Quantenprung – ebenso wie APCplus, das erstmals auch bei MuCell für Schussgewichtskonstanz sorgt.

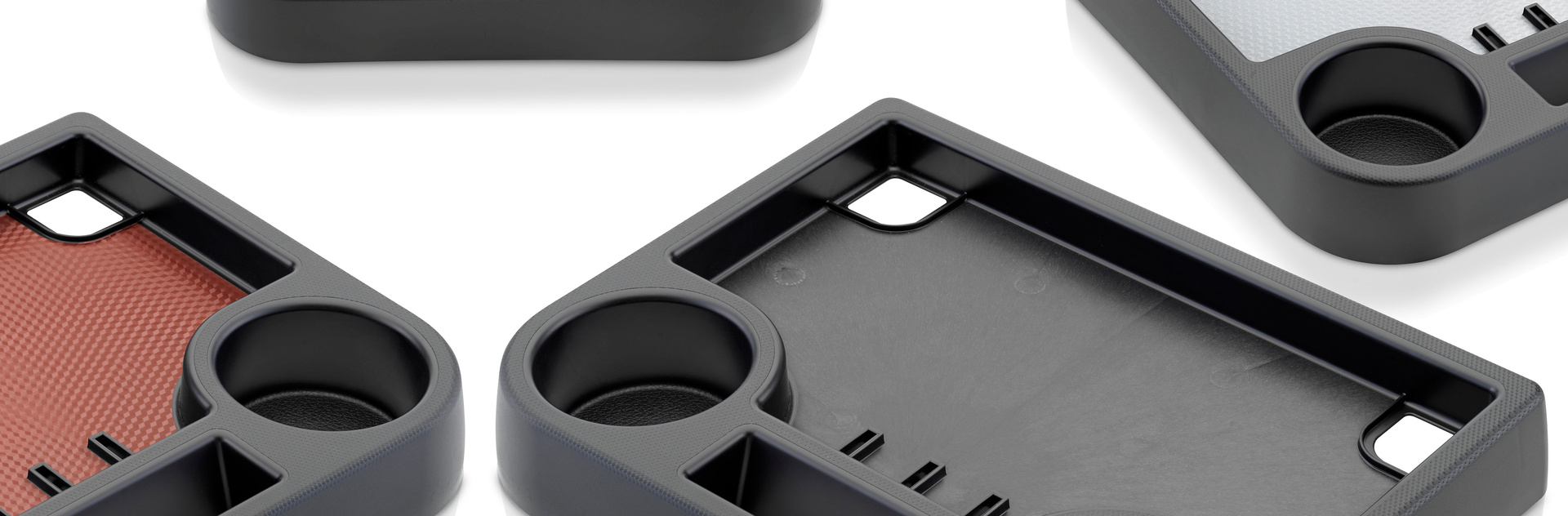

Ein Sichtteil mit genarbter Oberfläche, Durchbrüchen, Foliendekorierung: Auf der Fakuma packt KraussMaffei mehrere heiße Eisen an und verdeutlicht, dass MuCell durchaus für Anwendungen geeignet ist, die hier bisher keine Rolle gespielt haben. Der Demoartikel, ein Ablagetisch für LKW und Nutzfahrzeuge, entsteht auf einer vollelektrischen PX 321-1400 mit leistungsfähiger Automation – und neuer Schnecke.

30 Prozent höhere Plastifizierleistung

MuCell bezeichnet das physikalische Schäumen von Kunststoffen durch Beigabe von Treibmittel, in der Regel Stickstoff. Dadurch lässt sich Material einsparen, zudem verbessern sich die Fließeigenschaften der Schmelze. In umfangreicher Entwicklungsarbeit hat das Team von KraussMaffei alle auf dem Markt befindlichen Schneckendesigns untersucht und konnte mit Hilfe eines modularen Systems Varianten der vorderen und mittleren Rückstromsperren sowie eingängige und zweigängige Dreizonenbereiche testen.

Auf diese Weise entstand die neue Universalschnecke HPS-Physical Foaming, die für unterschiedlichste Rohstoffe (mit und ohne Faserverstärkung) geeignet ist und eine bis zu 30 Prozent gesteigerte Plastifizierleistung bietet. Durch einen verlängerten Dreizonenbereich wird die Schmelze noch homogener, bis sie zur Mittleren Rückstromsperre und dem Begasungsbereich gelangt. So ist es möglich, kleinere Schneckendurchmesser als bisher zu wählen, wodurch Invest und Betriebskosten für die Plastifiziereinheit deutlich sinken, oder mit gleicher Schneckengröße mehr Ausstoß zu generieren.

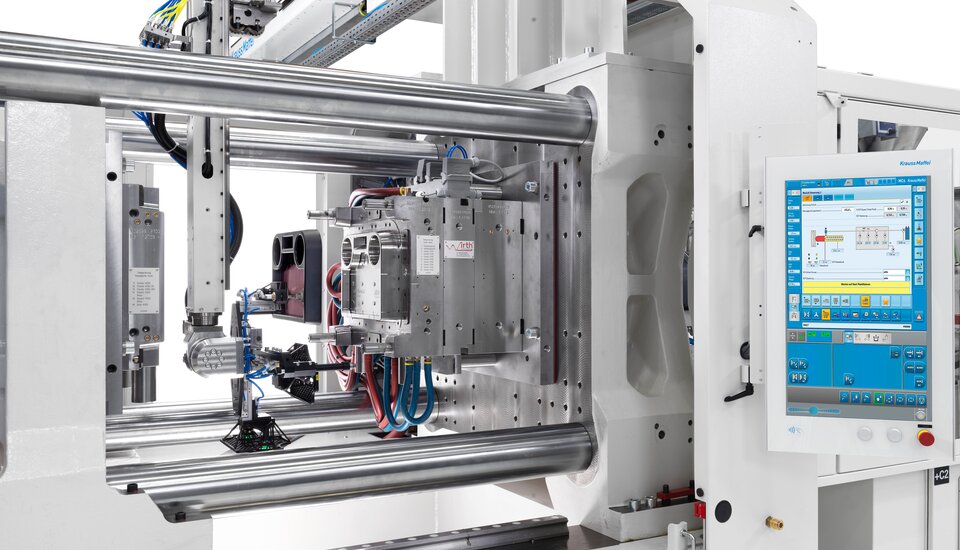

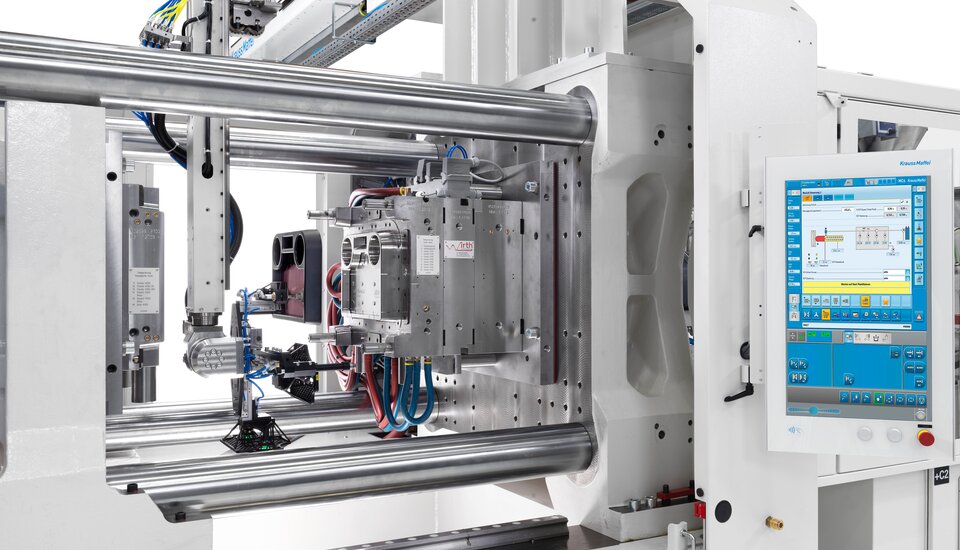

Live @Fakuma: Die PX 321-1400 MuCell mit neuer Universalschnecke

APCplus erstmalig im Einsatz bei MuCell

Weiterentwickelt wurde ebenfalls die Maschinenfunktion APCplus, die nun erstmals bei gasbeladener Schmelze zum Einsatz kommt. Wie beim Kompaktspritzguss verschiebt APCplus auch hier von Schuss zu Schuss den Umschaltpunkt und das Nachdruckprofil aufgrund der ermittelten Schmelzeviskosität.

Obwohl bei MuCell der Nachdruck durch das Aufschäumen weitgehend entfällt, gibt es doch einen Umschaltpunkt und das ganz kurze Anfahren einer Nachdruckprofilstufe um die Schnecke abzubremsen. Hier setzt APCplus an und verschiebt diesen Umschaltpunkt und das Nachdruckprofil jeweils aufgrund der ermittelten Schmelzeviskosität. Das Ergebnis sind extrem gewichtskonstante Bauteile.

Jedes Teil ein Gutteil: Mit der Maschinenfunktion APCplus

Umfangreiches Partnernetzwerk aus Spezialisten

Bei der Messeanwendung selbst beginnen die technischen Extras mit der Oberflächendekorierung per In Mold Labelling. Bei der Verwendung von herkömmlichen Folien könnten sich durch den ausgasenden Stickstoff Blasen bilden, doch Projektpartner Isosport (Eisenstadt / Österreich) lieferte eine geeignete Ausführung.

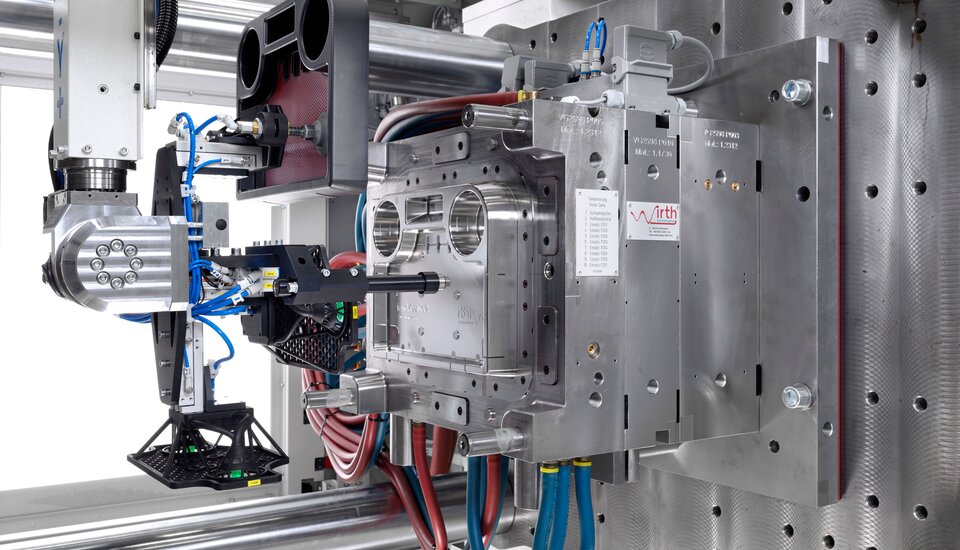

Für das Werkzeug hat sich KraussMaffei ebenfalls einen Spezialisten ins Boot geholt: Werkzeugbau Wirth (Helmbrechts), der sein Können anhand des Öffnungshubs demonstrierte. Bei der großen Mehrzahl aller MuCell-Anwendungen wird die Kavität unterfüttert, sprich nur zu etwa 90 Prozent gefüllt, um genug Raum für die Schaumentwicklung zu haben. Die elegantere Möglichkeit und eine, mit der man höchstmögliche Schäumgrade erzielen kann, ist, komplett zu füllen, so dass zunächst keine Expansion erfolgt, und die Form dann etwas aufzuziehen.

So herrscht anfangs überall das gleich Druckniveau, was für Sichtflächen Vorteile bringt. Allerdings sind dabei in der Regel Tauchkanten nötig – was das Werkzeug aufwändiger macht. Wirth hingegen besitzt einige Erfahrung darin, auf Tauchkanten zu verzichten und lieferte auch beim Messeprojekt den Beweis, dass dies funktioniert.

Perfekte Oberflächen auch an kritischen Stellen

Bei Werkzeugen für MuCell ist die präzise Kühlung besonders wichtig, um den sogenannten Post-Blow-Effekt zu vermeiden. Dabei treten – wenn die Schmelze im Bauteilinneren noch zu heiß ist – nachträglich Blasen an die Oberflächen und machen das Teil unbrauchbar. Bei der Messeanwendung sorgen spezielle Werkzeugkühlkanäle für eine gleichmäßige Kühlung an der Oberfläche – ohne Variothermie – und vermeiden zuverlässig Hot Spots.

In Kombination mit der Narbung der Firma Reichle (Bissingen/Teck) entstehen so perfekte Oberflächen selbst an kritischen Stellen wie den Durchbrüchen im Ablagetisch (für Münzhalter) und den notwendigerweise entstehenden Bindenähten. Voraussetzung für die schlierenfreie Optik ist ein geeignetes Material. Partner LyondellBasell verfügt über viel Erfahrung mit Polyolefinen im Sichtbereich geschäumter Bauteile und beliefert damit bereits OEMs.

Makellose Oberflächen in großer Auswahl: Auf der Fakuma produziert die PX 321-1400 einen Ablagetisch für LKWs in vier verschiedenen Designs

Präzise Temperaturführung im Werkzeug

Zusätzlich zur Kühlung im Werkzeug braucht es ein effizientes maschinenseitiges Temperiersystem, das Jurke Engineering bereitstellt. Orca misst die Durchflussgeschwindigkeit und -menge per Ultraschall – von außen und ohne Kontakt zum Medium. Durch die präzise Temperaturführung lässt sich die Zykluszeit optimieren.

Mit Trexel, dem ersten Anbieter von MuCell, arbeitet KraussMaffei bereits seit 2001 erfolgreich zusammen. Für die Messeanwendung stellt der verlässliche Partner die Dosieranlage, die zu 100% in die MC6-Steuerung von KM integriert ist und somit eine sehr einfache und übersichtliche Handhabe garantiert. Gemeinsam werden im Bedarfsfall auch Satelliten-Lösungen angeboten, die es erlauben, mit einem Kompressor mehrere Maschinen – alle vollintegriert – mit dem nötigen Gas zu versorgen.

Ausgefeilte Automation

Die Automation für die Fertigung des Ablagetisches kommt direkt von KraussMaffei. Ein LRX 150 Linearroboter entnimmt den Folienrohling aus einer Schublade, in der vier verschiedene Folientypen bereitgestellt werden können. Anschließend legt der Roboter die ausgewählte Folie auf der Reinigungsstation ab, wo mithilfe einer Reinigungsbürste des Partners Wandres (Stegen) und dem dazu passenden Absaugsystem von ESTA (Senden), alle Partikel bzw. Verunreinigungen entfernt werden. Parallel zum Reinigungsprozess führt der Robotergreifer eine Drehung aus, sodass saubere Sauger die gereinigte Folie wieder aufnehmen.

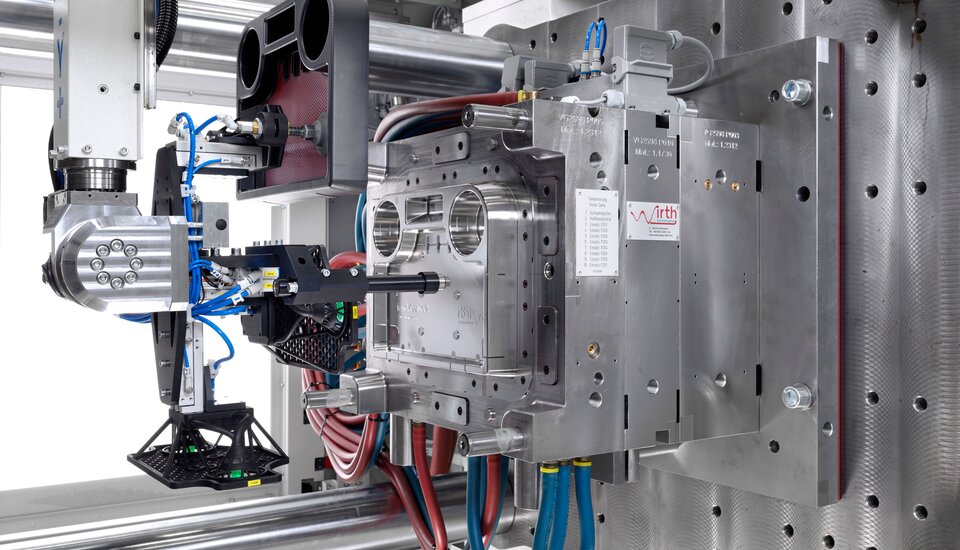

Blick ins Werkzeug: Der Linearroboter LRX 150 entnimmt das fertige Bauteil

Danach wird mit dem „Etagengreifer“ die Folie in das Werkzeug eingelegt und das Fertigteil entnommen. Nach dieser Entnahme erfolgt nun die Handshake-Übergabe an einen zweiten Roboter für eine Schaumstrukturprüfung des Bauteils durch ein Kontrollsystem der Firma Teratonics (Orsay, Frankreich). Es erlaubt insbesondere, die kompakte Randschicht und die räumliche Verteilung des MuCell-Schaums im Inneren des Bauteils darzustellen und die blasenfreie Herstellung zu erfassen. Nach Abschluss dieser Prüfung wird das Bauteil auf ein Transportband abgelegt und aus der Automationsanlage gefördert.

Alle Daten im Blick mit easyTrace

Sämtliche Daten zum Spritzprozess und zur Strukturprüfung werden dabei Schuss für Schuss vom easyTrace 2.0 System gesammelt und auf einem Bildschirm angezeigt. Zusätzlich erscheint ein QR-Code, unter dem alle Prozessparameter für dieses individuelle Bauteil abgelegt sind. easyTrace 2.0 agiert dabei als Schnittstellensystem, welches sämtliche Daten aller Prozessteilnehmer sammelt und als Dolmetscher für kundenseitig vorhandene MES- oder ERP Systeme wirkt.

MuCell bietet vielfältige Möglichkeiten um den CO2-Fußbadruck durch Einsparungen bei Material und Energie zu reduzieren. Anhand der Messeanwendung wird deutlich, dass dies auch bei anspruchsvollen Sichtteilen gelingt.

Kontakt

andreas.handschke@kraussmaffei.com