Partner & Projekte

Schnelle, präzise und nachhaltige Produktion

| Michael Birchler

Coster vertraut auf vollelektrische Spritzgießmaschinen von Netstal

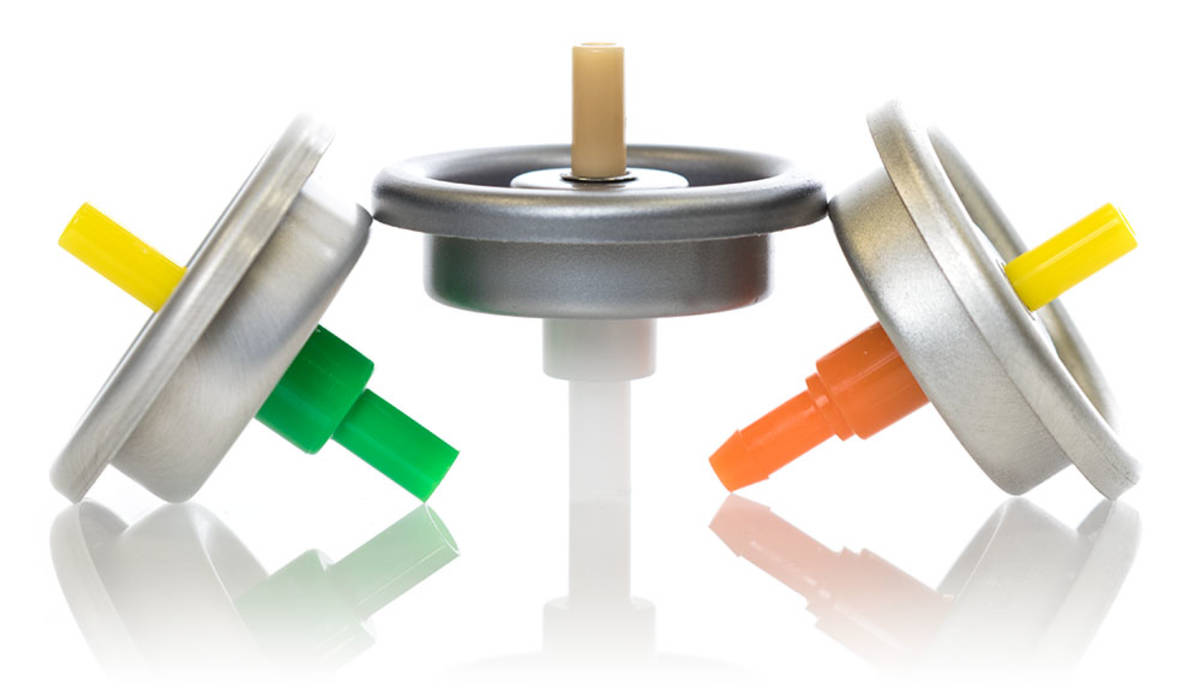

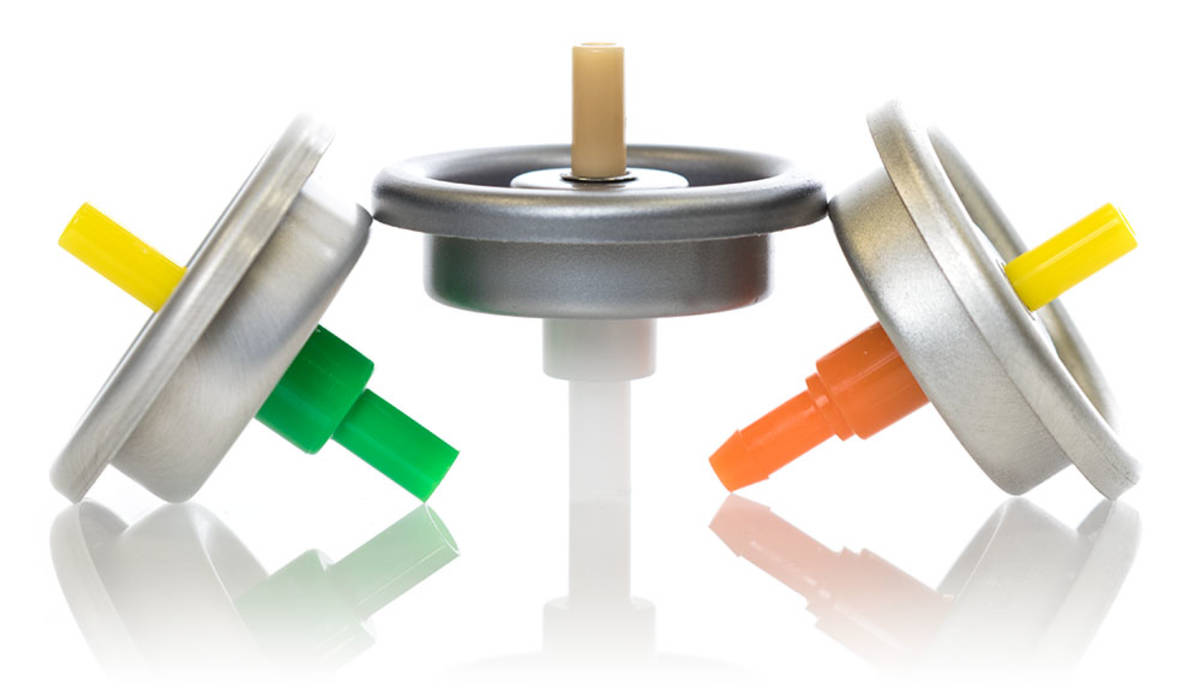

Sprühköpfe, Aerosolventile, Pumpspender. Wer Massenartikel wie diese erfolgreich produzieren will, muss seine Fertigung auf maximale Effizienz trimmen. Wie das geht, beweist die italienische Coster Group seit über 50 Jahren.

Auf dem Weg zu den Coster-Produktionsstätten, kurz nachdem man bei Trento die Brennerautobahn verlassen hat, könnte man beinahe vergessen, dass man beruflich unterwegs ist. Malerisch gelegen am Lago di Caldenazzo, umgeben von bewaldeten Berg- und Felsketten, südlichen Ausläufern der Alpen, befinden sich die beiden stark touristisch geprägten Ortschaften Caldonazzo und Calceranica al Lago. Norditalienische Postkartenidylle, die Lust auf Urlaub macht.

Coster 1

Fertigungsstätte und R&D Headquarter

Einen der weltweit führenden Hersteller im Bereich Aerosol- und Dosierverpackungen erwartet man hier nicht unbedingt. Doch mit insgesamt sechs hochmodernen Produktionsstandorten und seinem R&D-Hauptsitz zählt das Technologieunternehmen Coster zu den größten und attraktivsten Arbeitgebern der Region. Die Erzeugnisse sind wichtige Verpackungskomponenten von zahlreichen Produkten des täglichen Bedarfs. Gefertigt werden Aerosolventile, Dispenser und Sprühpumpen für namhafte Konzerne, die mit international bekannten Markenprodukten auf dem Weltmarkt aktiv sind.

Vom Local Hero zum Global Player

Gegründet wurde das Unternehmen 1963 in Mailand, wo sich heute die Büros für Verwaltung und Verkauf befinden. Begonnen hatte alles mit der Herstellung von Aerosolventilen und Füllmaschinen. „Diesen Geschäftszweig betreiben wir heute mit rund 60 Mitarbeitern. Wir sind damit der weltweit zweitgrößte Anbieter von voll- und halbautomatischen Füllanlagen. Außerdem ist Coster das einzige Unternehmen weltweit, dass Verpackungskomponenten und Füllanlagen produziert“, sagt Carlo Alberto Zaggia, Group Industrial Director bei Coster. Kurz nach der Gründung erfolgte 1966 die zukunftsweisende Expansion mit dem Aufbau des ersten Werks in Calceranica al Lago, heute offiziell als „Coster 1“ benannt. In der Region wurde früher Schwefelkies-Bergbau betrieben. Als die Minen nach und nach schließen mussten, stieg die Arbeitslosigkeit stark und die Gegend drohte zu verarmen, weshalb die italienische Regierung politische Anreize zur Ansiedlung neuer Industrien schuf. 1970 übernahm der lokale Unternehmer Rolando Segatta († 2015) die Firma und stellte die Weichen mit klarer Vision, Pioniergeist und einer guten Strategie auf weltweite Expansion. „Heute betreibt Coster mit über 900 Mitarbeitern 16 Fabriken in 10 Ländern und erwirtschaftet einen jährlichen Umsatz von rund 200 Millionen Euro“, so Zaggia.

Über 3 Milliarden Aerosolventile, Sprühpumpen und Dispenser enstehen bei Coster jedes Jahr. Auf dem Weg dahin entwickelte Coster zahlreiche Innovationen, über 220 Patente und Patentanmeldungen wurden bislang eingereicht. „Kundenorientierung ist bei uns nicht nur ein Schlagwort, denn die meisten dieser Innovationen gehen auf konkrete Anforderungen unserer über 600 Kunden zurück“, betont Zaggia. Ein wichtiger Meilenstein war in den 1980er Jahren die erste im Markt eingeführte technische „Bag on Valve“-Anwendung.

BoV besteht aus einem Aerosolventil und einem geschweißtem Beutel. Das Produkt befindet sich im Beutel, während das Treibmittel in den Raum zwischen Beutel und Dose gefüllt wird. Das Produkt wird durch das Treibmittel durch Drücken des Sprühknopfes aus dem Beutel gepresst, wodurch die Abgabe als Spray, Creme oder Gel erfolgt.

Vollautomatische Produktion

„Auch unter dem neuen Management sind zwei wesentliche Grundsätze unseres Unternehmens finanzielle Unabhängigkeit und stetige Modernisierung der Produktionsanlagen. Im Durchschnitt investieren wir 10% des jährlichen Umsatzes in unsere Infrastruktur“, erklärt Zaggia. So war Coster in den 1990er Jahren das erste italienische Unternehmen, das eine vollautomatische Produktionsanlage in Betrieb nahm. In „Coster 3“ werden seither Aerosoloventile mit 100% Automationsgrad hergestellt.

Zufrieden mit Maschinen und Service von Netstal

Carlo Alberto Zaggia (l.), Nicola Gretter (r.) gemeinsam mit Andrea Bottelli, Geschäftsführer KraussMaffei Group Italia.

Lediglich zwei Mitarbeiter überwachen pro Schicht die Fertigung. Besonders gut ersichtlich ist dies an den zahlreichen lasergesteuerten Transportfahrzeugen, die „just in time“ alle benötigten Rohmaterialien aus dem Lager anliefern oder Halberzeugnisse zwischen den Arbeitsstationen transportieren. Nicht weniger beeindruckend ist die lückenlose Inline-Qualitätskontrolle und Rückverfolgbarkeit aller Erzeugnisse. Für jedes Endprodukt wird elektronisch dokumentiert, auf welchen Linien die einzelnen Bauteile entstanden sind und aus welchen Chargen die eingesetzten Rohmaterialien stammen. Industrie 4.0 ist demzufolge für Coster kein neuer Begriff, sondern seit rund 30 Jahren gelebte Realität.

"Mit Netstal kommt man besonders schnell und einfach zu guter Qualität."Nicola Gretter, Betriebsleiter Coster 3

Höchste Präzision in der Spritzgießfertigung

Dazu passt, dass Coster in der Produktion kompromisslos auf vertikale Integration besteht: Alle Komponenten werden am Ort der Herstellung zum Endprodukt assembliert. Die Spritzgießfertigung ist dabei ein zentraler Baustein in der Prozesskette, denn die Produkte bestehen entweder komplett oder zum größten Teil Kunststoff. „Seit der Jahrtausendwende arbeiten wir mit Netstal zusammen und haben heute über 50 Maschinen der ELION-Baureihe im Einsatz“, sagt Nicola Gretter, Betriebsleiter Coster 3. Die allererste Netstal-Maschine bei Coster war noch eine vollhydraulische SYNERGY.

50 Prozent Energieeinsparung

Die vollelektrischen Maschinen der ELION-Baureihe spielen eine zentrale Rolle im Coster-Nachhaltigkeitsprogramm

Ab 2003 setzte man verstärkt auf Netstal, nachdem mit der ELION die erste vollelektrische Maschinenserie auf den Markt kam. Netstal kommt zum Einsatz, wenn die Anforderungen besonders hoch sind und es auf absolute Präzision, Wiederholgenauigkeit und Sauberkeit ankommt. Mit seinen Netstal-Maschinen erreicht Coster eine hohe Qualität, kurze Zykluszeiten und niedrigere Produktionskosten. Die Produktion der Präzisionsteile findet dabei je nach Anforderung außerhalb oder innerhalb des Reinraums statt.

"Eine Netstal ist natürlich sehr präzise und absolut zuverlässig. Es gibt zudem kaum Abweichungen zwischen den Maschinen. So können wir ein bestimmtes Werkzeug von einer Maschine auf eine andere bringen und weiterproduzieren, ohne irgendwelche Parameter anpassen zu müssen“, berichtet Gretter zufrieden und ergänzt, dass man mit einer Netstal besonders schnell und einfach zu guter Qualität kommt. Um das Optimum aus den Maschinen herauszuholen, wurde auch das umfangreiche Schulungsangebot im Trainingscenter Näfels genutzt. "Durch Netstal konnten wir zudem viele Werkzeugbauer kennenlernen, mit denen Netstal seit vielen Jahren eng zusammenarbeitet. Vom gegenseitigen Know-how-Transfer haben wir über die Jahre stark profitiert und konnten unsere Applikationen so immer weiter optimieren", so Gretter.

Nachhaltigkeit und Umweltschutz

Der spannende Einblick bei Coster hat gezeigt, dass industrielle Fertigung manchmal auch an unerwarteten Orten anzutreffen ist. Umgeben von herrlicher Landschaft produziert Coster für den Weltmarkt innovative Sprühverpackungskomponenten. Folgerichtig sind Nachhaltigkeit und Umweltschutz für Coster keine Lippenbekenntnisse sondern wichtige Eckpfeiler der Unternehmensstrategie. Entsprechende Maßnahmen zur Verringerung des Ressourcenverbrauchs ziehen sich quer durch alle Prozesse des Unternehmens. Bereits drei Produktionsstätten arbeiten nach dem nach ISO 14001 zertifizierten Umweltmanagementsystem. Im Bereich der Spritzgießproduktion setzt Coster seit Jahren ausschließlich auf vollelektrische Maschinentechnologie. "Wir optimieren unsere Fertigungslinien kontinuierlich auf maximale Energieeffizienz. Vollelektrische Spritzgießmaschinen wie die ELION von Netstal spielen dabei eine wichtige Rolle, weil wir im Vergleich zu hydraulischen Modellen um die 50 Prozent Energie einsparen. Abgesehen davon schätzen wir bei Netstal die lange Lebensdauer, unsere ELION-Maschinen laufen viele Jahre zuverlässig und machen so gut wie keine Probleme“, berichtet Gretter abschließend.